芜湖紫铜棒供应,小直径紫铜棒公司

吴江天亿有色金属有限公司为您提供芜湖紫铜棒供应相关信息,(3)留意装卡方向。应该把切割路线短的一面装卡在第三向限,也就是X负方向,使钼丝尽量少走X负方向,这样可以减少断丝几率。(4)休止工作时,用煤油把丝筒上的丝清洗一遍,使反沾在钼丝上紫铜沫大量减少,等下次开机继承使用时,效果就会更好。紫铜棒是因呈紫红色而得名。它不是纯铜,有时还加入少量脱氧元素或其他元素以改善材质和性能,因此也归入铜合金。中国紫铜加工材按成分可分为普通紫铜(TTTT4)、无氧铜(TUTU2和高纯、真空无氧铜)、脱氧铜(TUP、TUMn)、添加少量合金元素的特种铜(砷铜、碲铜、银铜)四类。紫铜的电导率和热导率仅次于银,广泛用于制作导电、导热器材。紫铜棒在大气、海水和某些非氧化性酸(、碱、盐溶液及多种有机酸(醋酸、柠檬酸)中有良好的耐蚀性,用于化学工业。

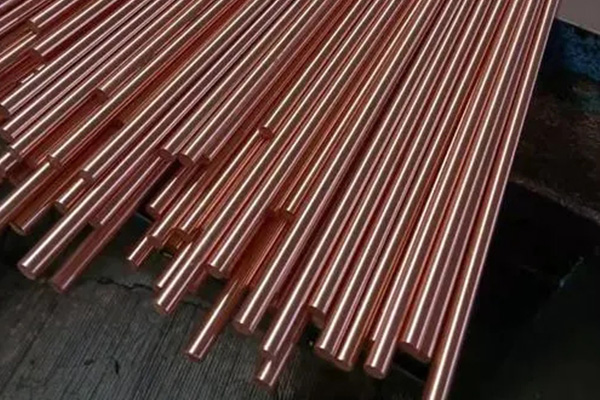

芜湖紫铜棒供应,长度紫铜棒的长度一般在1米到4米之间,也可按照户要求进行定制。重量紫铜棒的重量取决于其直径和长度,一般情况下直径越大、长度越长,重量也会越大。紫铜棒具有优异的机械性能和加工性能,广泛应用于机械制造、电力、交通运输、建筑装饰、化工等领域。例如,在机械制造领域,紫铜棒常用于制造轴承、齿轮、螺栓等零件。在电力领域,紫铜棒被广泛应用于电线、电缆、发电机绕组等重要部件的导电中。在建筑装饰领域,紫铜棒则被用于制作门把手、拉手、挂钩等装饰件。

小直径紫铜棒公司,(2)消除电流短路现象,当紫铜夹杂物泛起在切割线路中时,加工电流不乱性就会受到影响,使短路现象常常发生,如不准确处理会断丝。采用大电流大脉宽加工的方法,使功率增强。靠脉冲的能量击穿比较小的夹杂物,可使加工正常进行。此时,应特别留意脉间也要增大,使停歇时间增长。同时大脉宽可保证放电能量不会因紫铜的良好传热性而会损耗掉。紫铜棒因呈紫红色而得名。它不是纯铜,有时还加入少量脱氧元素或其他元素以改善材质和性能,因此也归入铜合金。中国紫铜加工材按成分可分为普通紫铜(TTTT4)、无氧铜(TUTU2和高纯、真空无氧铜)、脱氧铜(TUP、TUMn)、添加少量合金元素的特种铜(砷铜、碲铜、银铜)四类。紫铜的电导率和热导率仅次于银,广泛用于制作导电、导热器材。紫铜在大气、海水和某些非氧化性酸(盐酸、稀硫酸)、碱、盐溶液及多种有机酸(醋酸、柠檬酸)中有良好的耐蚀性,用于化学工业。有良好的导电、导热、耐蚀和加工性能,可以焊接和钎焊。含降低导电、导热性杂质较少,微量的氧对导电、导热和加工等性能影响不大,但易引起“氢病”,不宜在高温(如>℃)还原性气氛中加工(退火、焊接等)和使用。

t2紫铜棒定做,抗拉强度是衡量材料在拉伸过程中所能承受的最大拉力的重要指标。对于T2紫铜板而言,其抗拉强度主要取决于铜的纯度和结晶结构。一般来说,T2紫铜板的抗拉强度较高,能够达到数百兆帕。这种高抗拉强度使得T2紫铜板在承受拉伸应力时具有较好的稳定性和耐久性。提高操作人员技能水平操作人员的技能水平对降低塑性变形风险具有重要影响。定期开展技能培训和安全生产教育活动,确保操作人员熟练掌握相关技能和安全操作规程。同时,建立有效的激励机制,鼓励员工积极参与质量改进活动。建立信息反馈机制建立完善的信息反馈机制,以便及时收集和分析生产过程中的数据和信息。通过分析数据和信息,可以发现并解决潜在题,进一步降低塑性变形的风险。同时,通过信息共享和经验交流,促进各部门之间的协作与配合。

T2紫铜棒多少钱,在汽车、船舶等行业中,紫铜棒也是不可缺少的材料之一。紫铜棒在机械制造领域应用广泛,例如制造机床、模具、挖掘机、铣床等等。总之,紫铜棒是一种重要的合金材料,在工业、机械、建筑等领域均有广泛的应用。含降低导电、导热性杂质较少,微量的氧对导电、导热和加工等性能影响不大,但易引起“氢病”,不宜在高温(如>℃)还原性气氛中加工(退火、焊接等)和使用。特性高纯度,组织细密,含氧量。无气孔、沙眼、疏松,导电性能,电蚀出的模具表面精度高,经热处理工艺,电极无方向性,适合精打,细打,具有良好的热电道性、加工性、延展性、防蚀性及耐候性等。

T2紫铜板作为一种重要的材料,其抗拉强度和屈服强度较高,能够满足各种应用领域的需求。为了确保T2紫铜板的质量和使用效果,应严格控制其化学成分、热处理和加工工艺等方面。只有这样,才能更好地满足市场需求和保证产品质量安全。同时,随着科技的不断进步和应用领域的不断拓展,T2紫铜板的应用前景也将更加广阔。针对上述成因,以下是一些降低紫铜板塑性变形风险的措施控制加工温度在加工过程中,应尽量降低温度变化幅度,防止材料因温差过大而发生热胀冷缩,从而导致塑性变形。可以使用冷却液或采取其他有效的冷却措施。调整应变速率在保证生产效率的前提下,可以通过调整应变速率来降低塑性变形的风险。适当降低应变速率可以减少材料所受的应力,从而减小塑性变形的可能性。优化合金元素配比通过调整紫铜中合金元素的含量,可以改善材料的力学性能和热性能,降低塑性变形的风险。根据实际需求,选择合适的合金元素配比是非常重要的。